Table des matières

Diagramme SIPOC : Optimisez vos processus métier

Vous cherchez à optimiser vos processus d’entreprise mais ne savez pas par où commencer ? Le diagramme SIPOC pourrait bien être la solution que vous attendiez.

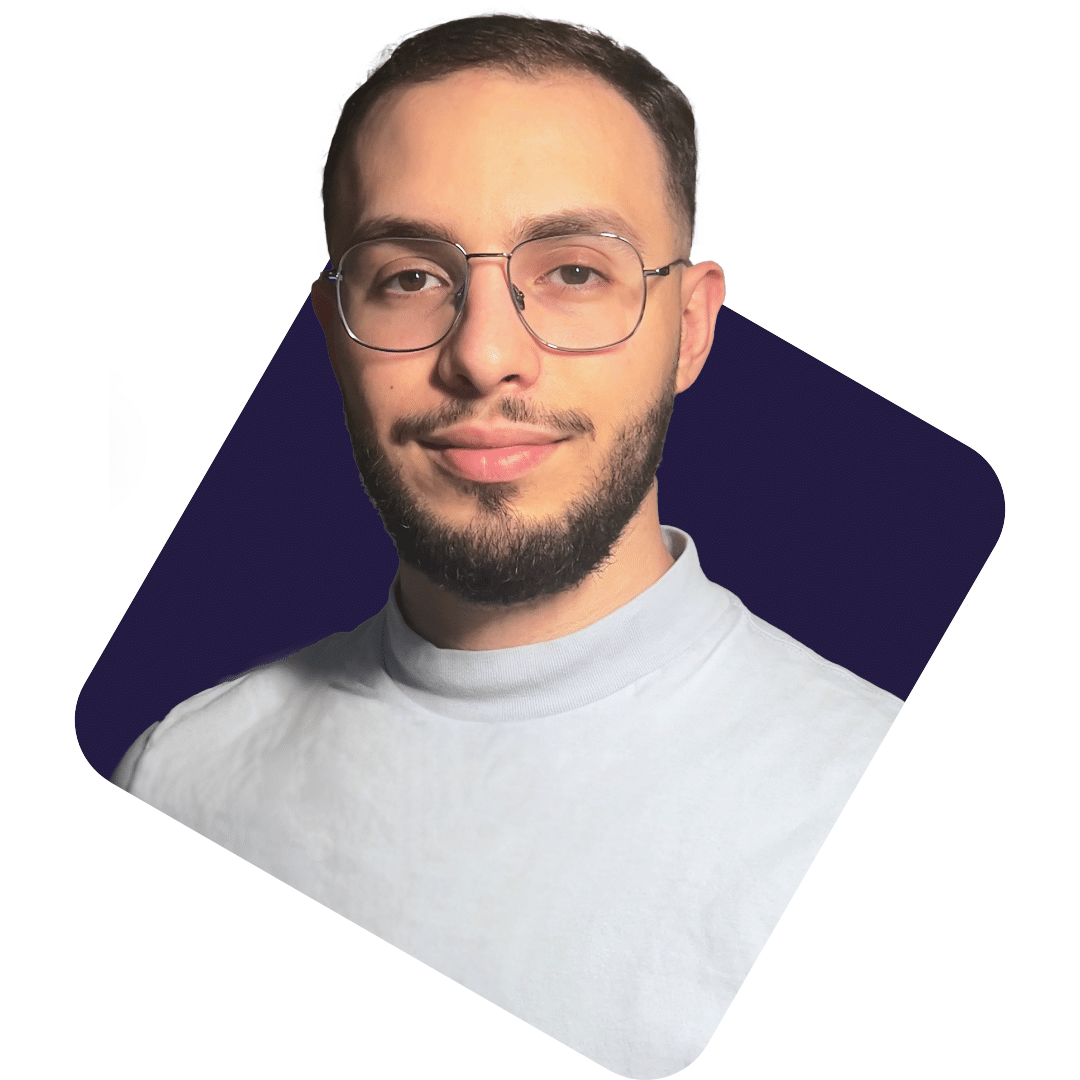

Le SIPOC est un acronyme représentant Suppliers (fournisseurs), Inputs (intrants), Process (processus), Outputs (extrants) et Customers (clients).

Cet outil de cartographie simple mais puissant permet de visualiser un processus de bout en bout avant même d’entrer dans les détails de son optimisation.

Pour les organisations cherchant à améliorer leur efficacité opérationnelle, le SIPOC offre une vue d’ensemble claire qui facilite la compréhension collective et pose les bases d’une démarche d’amélioration structurée. En quelques minutes, vous obtenez une représentation complète qui permet d’aligner toutes les parties prenantes sur une vision commune…

Qu'est-ce qu'un diagramme SIPOC ?

Le diagramme SIPOC trouve ses origines dans les années 1980, au sein des mouvements de gestion de la qualité totale (TQM). Cet outil a ensuite été intégré et popularisé par la méthodologie Six Sigma dans les années 1990, notamment chez Motorola et General Electric.

Aujourd’hui, le SIPOC est devenu un standard dans de nombreuses approches d’amélioration continue, dont le Lean Six Sigma. Sa simplicité et son efficacité en ont fait un outil incontournable pour initier tout projet d’optimisation des processus métier.

Le SIPOC a évolué au fil du temps, passant d’un simple tableau à cinq colonnes à un outil plus sophistiqué, souvent complété par des indicateurs de performance (KPIs) et des exigences clients. Cette évolution témoigne de sa pertinence dans un environnement professionnel où l’optimisation des processus est devenue une nécessité stratégique.

Les éléments constitutifs du SIPOC

Un diagramme SIPOC complet contient systématiquement cinq éléments fondamentaux :

- Suppliers (Fournisseurs) : Toutes les entités qui fournissent les ressources nécessaires au processus (internes ou externes).

- Inputs (Intrants) : Les ressources, matériaux, informations ou services requis pour exécuter le processus.

- Process (Processus) : Les principales étapes qui transforment les intrants en extrants.

- Outputs (Extrants) : Les produits, services ou informations générés par le processus.

- Customers (Clients) : Les destinataires des extrants (services internes ou clients externes).

Ce qui fait la force du SIPOC, c’est sa capacité à présenter ces cinq éléments sur une seule page, offrant ainsi une vue synthétique mais complète d’un processus métier, quelle que soit sa complexité.

Quand utiliser le SIPOC ?

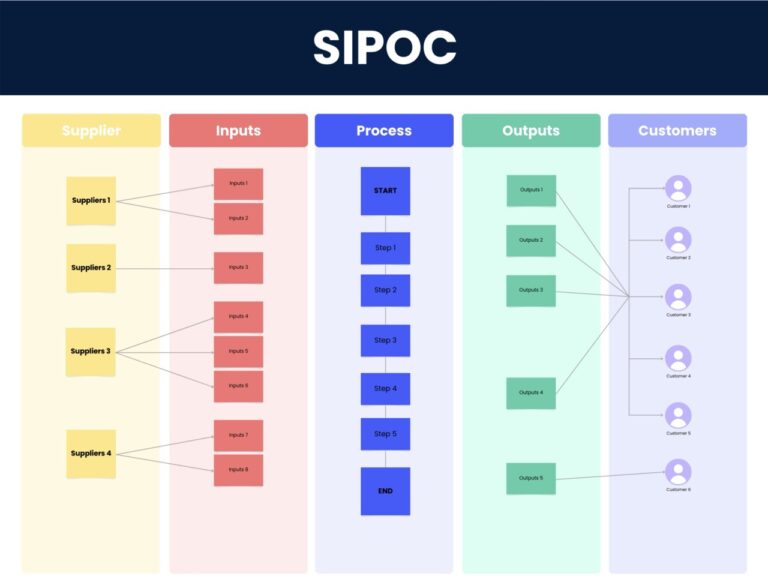

Le SIPOC n’est pas un outil à utiliser en toutes circonstances. Il est particulièrement pertinent dans certains contextes spécifiques :

Clarifier un processus avant son optimisation

Avant de vous lancer dans l’amélioration d’un processus, vous devez d’abord le comprendre dans son intégralité. Le SIPOC permet de cartographier rapidement les éléments essentiels et d’identifier les zones potentielles d’amélioration. Cette vision globale évite de se concentrer prématurément sur des détails qui pourraient vous faire perdre de vue l’objectif principal.

Par exemple : Une entreprise souhaitant réduire le délai de traitement des commandes clients utilisera d’abord un SIPOC pour identifier tous les acteurs impliqués et les principales étapes du processus avant d’envisager des solutions d’optimisation.

Aligner les équipes et éviter les erreurs de communication

Le SIPOC constitue un excellent outil de communication inter-équipes. Il permet de s’assurer que tous les participants partagent la même compréhension du processus, de ses intrants, de ses extrants et des parties prenantes impliquées. Dans les organisations complexes où plusieurs départements interviennent sur un même processus, le SIPOC permet de clarifier les responsabilités et d’éviter les malentendus qui pourraient compromettre l’efficacité opérationnelle.

Préparer une amélioration continue avec Lean et Six Sigma

Le SIPOC est souvent la première étape d’une démarche Lean Six Sigma, particulièrement dans la phase « Define » du DMAIC (Define, Measure, Analyze, Improve, Control). Il pose les fondations de l’analyse en délimitant clairement le périmètre du processus étudié. Ce cadrage initial permet ensuite d’appliquer d’autres outils d’analyse plus détaillés comme le Value Stream Mapping (VSM) ou les diagrammes de flux, avec une vision claire des objectifs à atteindre.

Comparaison avec d'autres outils

Le SIPOC est un outil de cartographie macro

Le SIPOC se distingue par sa vision macroscopique du processus. Contrairement à d’autres méthodes, il ne vise pas à décrire en détail chaque activité mais à donner une vue d’ensemble structurée. Cette caractéristique en fait un excellent point de départ avant d’utiliser des outils plus granulaires. Cet outil est comparable à une carte routière qui vous montre l’itinéraire complet, sans détailler chaque intersection. Cette vision globale permet de comprendre rapidement les enjeux majeurs d’un processus.

Les spécificités des autres méthodes :

| BPMN (Business Process Model and Notation) | Orienté vers la modélisation détaillée des flux de travail avec une notation standardisée. |

|---|---|

| VSM (Value Stream Mapping) | Utilisé pour analyser les flux de valeur dans le Lean, avec un focus particulier sur l'identification des gaspillages. |

Dans quelles situations le SIPOC est le plus adapté ?

La méthode SIPOC est particulièrement pertinente dans les situations suivantes :

- Lors du démarrage d’un projet d’amélioration, pour cadrer rapidement le périmètre

- Pour obtenir un consensus initial entre différentes parties prenantes

- Quand vous avez besoin d’une vue synthétique d’un processus complexe

- Lorsque vous souhaitez identifier rapidement les interfaces critiques entre fournisseurs et clients

En revanche, pour une analyse approfondie des temps de cycle ou pour modéliser précisément des flux de décision complexes, d’autres outils comme le VSM ou le BPMN seront plus appropriés.

Simplifiez votre Gestion de projets

Transformez votre façon de travailler avec une plateforme qui adapte chaque processus à vos besoins, améliorant collaboration et productivité sur une interface intuitive.

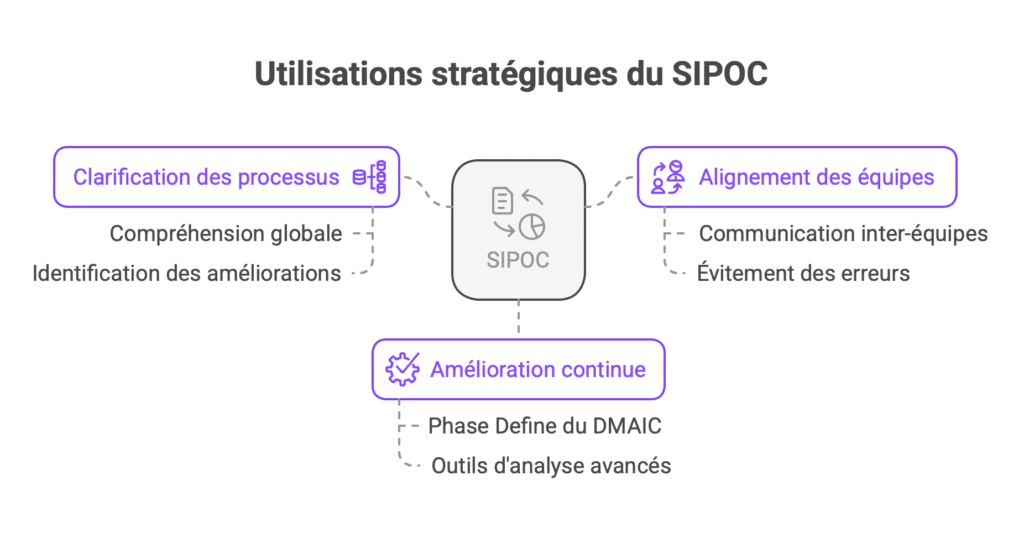

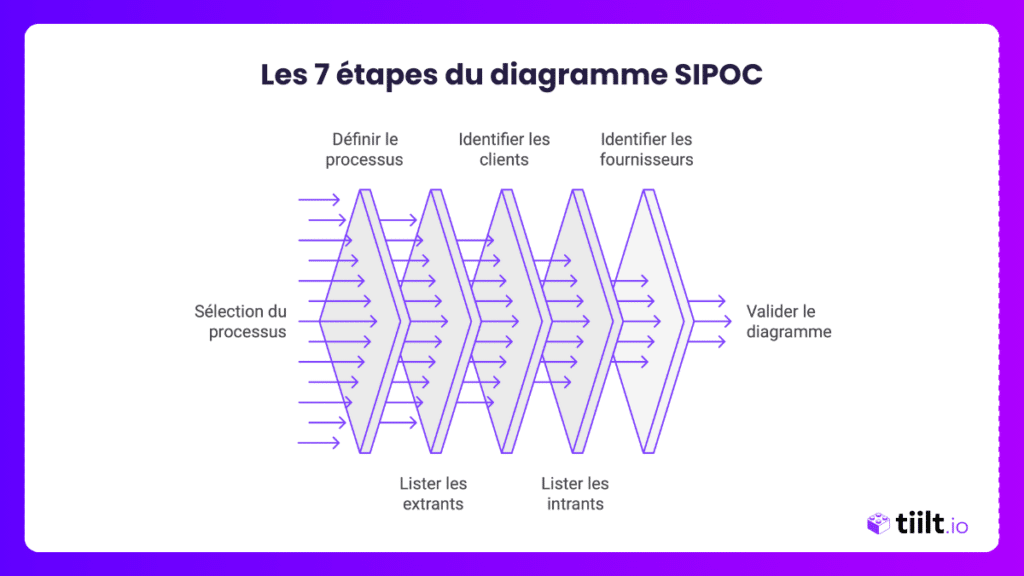

Comment créer un diagramme SIPOC en 7 étapes ?

La création d’un diagramme SIPOC efficace suit une méthodologie structurée en sept étapes clés. Suivez ce guide pour garantir un résultat optimal.

Étape 1 : choisir un processus

Un SIPOC bien défini est un atout clé pour optimiser vos processus. S’il est trop large, il devient imprécis et difficile à exploiter. À l’inverse, un périmètre trop restreint vous fera passer à côté d’opportunités d’amélioration.

Étape 2 : définir le processus (P - Process)

Contrairement à d’autres méthodes de cartographie, le SIPOC vous invite à commencer par définir le processus lui-même. Cette approche permet de fixer clairement le périmètre avant d’identifier les autres composantes. Pour définir efficacement le processus :

- Identifiez les 4 à 7 étapes majeures qui le composent

- Utilisez des verbes d’action pour décrire chaque étape

- Restez à un niveau macro, sans entrer dans les détails opérationnels

- Définissez clairement les événements déclencheurs et de fin

Exemple pour un processus de traitement des commandes clients :

- Réception de la commande

La commande est d’abord reçue via différents canaux (site web, téléphone ou e-mail). Cette étape inclut la vérification initiale des informations du client et la validation de la complétude de la commande.

- Vérification de la disponibilité des produits

Une fois la commande enregistrée, l’inventaire est contrôlé afin de s’assurer que les produits demandés sont disponibles. Si nécessaire, un réapprovisionnement ou une solution alternative est envisagé.

- Préparation de la commande

Les articles sont sélectionnés en entrepôt, emballés en toute sécurité et accompagnés des documents nécessaires à l’expédition. Un contrôle qualité est effectué pour garantir la conformité des produits.

- Expédition de la commande

La commande préparée est confiée au transporteur. Cette étape comprend la planification de l’expédition, le choix du mode de livraison et le suivi de l’acheminement afin d’assurer une livraison dans les délais prévus.

- Facturation du client

Une fois la commande expédiée, une facture détaillée est générée et envoyée au client. Ce document récapitule les éléments de la commande, les modalités de paiement et peut inclure des informations sur le service après-vente.

Étape 3 : répertorier les extrants (O - Outputs)

Une fois le processus défini, identifiez tous les extrants qu’il génère. Les extrants sont les produits, services, documents ou informations qui résultent du processus et sont destinés aux clients. Pour chaque extrant, précisez :

- Sa nature exacte (produit physique, service, document, données…)

- Ses caractéristiques essentielles attendues

- Les indicateurs de performance associés (délai, qualité, coût…)

N’oubliez pas d’inclure à la fois les extrants principaux (ex: produit livré) et secondaires (ex: facture, confirmation de livraison, données de suivi).

Étape 4 : identifier les clients (C - Customers)

Les clients sont les destinataires des extrants générés par le processus. Ils peuvent être externes (clients finaux) ou internes (autres services de l’entreprise). Pour cette étape :

- Associez chaque extrant identifié à son/ses destinataire(s)

- Précisez les attentes spécifiques de chaque catégorie de clients

- Distinguez les clients principaux des clients secondaires

- N’oubliez pas les parties prenantes internes qui utilisent les informations générées

L’identification précise des clients permet de mieux comprendre pourquoi le processus existe et quelles sont les exigences à satisfaire.

Étape 5 : répertorier les intrants (I - Inputs)

Les intrants sont toutes les ressources nécessaires à l’exécution du processus. Ils peuvent prendre diverses formes : matières premières, informations, compétences, équipements, etc. Pour identifier efficacement les intrants :

- Examinez chaque étape du processus et listez ses besoins

- Assurez-vous d’inclure les intrants tangibles et intangibles

- Précisez les critères de qualité attendus pour chaque intrant

- Vérifiez que tous les intrants listés sont réellement nécessaires

Un intrant mal identifié ou de qualité insuffisante peut compromettre l’ensemble du processus, d’où l’importance de cette étape.

Étape 6 : identifier les fournisseurs (S - Suppliers)

Pour chaque intrant identifié, déterminez sa source, c’est-à-dire le fournisseur responsable de le procurer. Ces fournisseurs peuvent être :

- Des entités externes (fournisseurs traditionnels)

- Des services internes à l’organisation

- Des systèmes informatiques ou bases de données

- Des individus spécifiques porteurs de compétences clés

Prenez soin de noter :

- Le nom précis du fournisseur

- Son niveau de fiabilité actuel

- Les accords de niveau de service existants

- Les alternatives disponibles en cas de défaillance

Cette identification des fournisseurs complète la vision amont du processus et permet d’anticiper d’éventuels points de vulnérabilité.

Étape 7 : partager et valider le diagramme

Cette méthode n’a de valeur que s’il est partagé et validé par l’ensemble des parties prenantes. Cette étape finale est souvent négligée mais reste cruciale pour garantir l’adoption de l’outil. Pour une validation efficace :

- Organisez un atelier collaboratif avec représentants de chaque fonction

- Présentez le SIPOC et recueillez les commentaires

- Ajustez le diagramme selon les retours reçus

- Obtenez un consensus formel sur la version finale

- Prévoyez un plan de mise à jour régulière du document

Le SIPOC validé devient alors un référentiel commun sur lequel pourront s’appuyer les initiatives d’amélioration future.

Contactez nos consultants monday.com

En tant que Partenaire Platinum certifié monday.com, nos consultants vous offrent une expertise et des solutions sur mesure. Maximisez votre potentiel avec un accompagnement d’élite.

SIPOC et Lean Six Sigma : un outil clé de l'amélioration continue

Le SIPOC dans la phase "Define" du DMAIC

Dans la méthodologie DMAIC (Define, Measure, Analyze, Improve, Control), le SIPOC occupe une place centrale durant la phase initiale de définition. Il permet de structurer rigoureusement l’analyse avant d’envisager toute optimisation. Le SIPOC contribue à la phase « Define » en :

- Clarifiant la portée du projet d’amélioration

- Identifiant les parties prenantes à impliquer

- Établissant un langage commun entre participants

- Permettant de formuler précisément le problème à résoudre

Cette utilisation systématique de la méthode SIPOC dans les projets Six Sigma garantit un démarrage solide et bien cadré, évitant des erreurs d’orientation qui pourraient s’avérer coûteuses par la suite.

Optimisation des processus et réduction des gaspillages

Le SIPOC aide considérablement à réduire les pertes de temps et d’énergie en clarifiant chaque étape du processus. Cette vision globale permet d’identifier rapidement :

- Les étapes redondantes ou sans valeur ajoutée

- Les transferts d’information inefficaces entre services

- Les exigences contradictoires entre différentes parties prenantes

- Les goulots d’étranglement potentiels

- Les intrants inutilisés ou sous-exploités

En visualisant l’ensemble des fournisseurs et clients d’un processus, on peut souvent identifier des circuits de communication superflus ou des validations redondantes qui ralentissent inutilement le flux de travail.

Comparaison avec d'autres outils Lean

Le SIPOC complète parfaitement la Value Stream Mapping (VSM) pour une cartographie plus approfondie. Alors que le SIPOC offre une vue d’ensemble rapide, le VSM permet ensuite d’approfondir l’analyse en :

- Mesurant précisément les temps de cycle

- Identifiant les activités à valeur ajoutée

- Quantifiant les stocks intermédiaires

- Calculant le takt time et les capacités

La complémentarité entre ces outils est telle que de nombreuses organisations commencent par un SIPOC pour cadrer leur analyse, puis approfondissent avec un VSM pour les processus critiques identifiés.

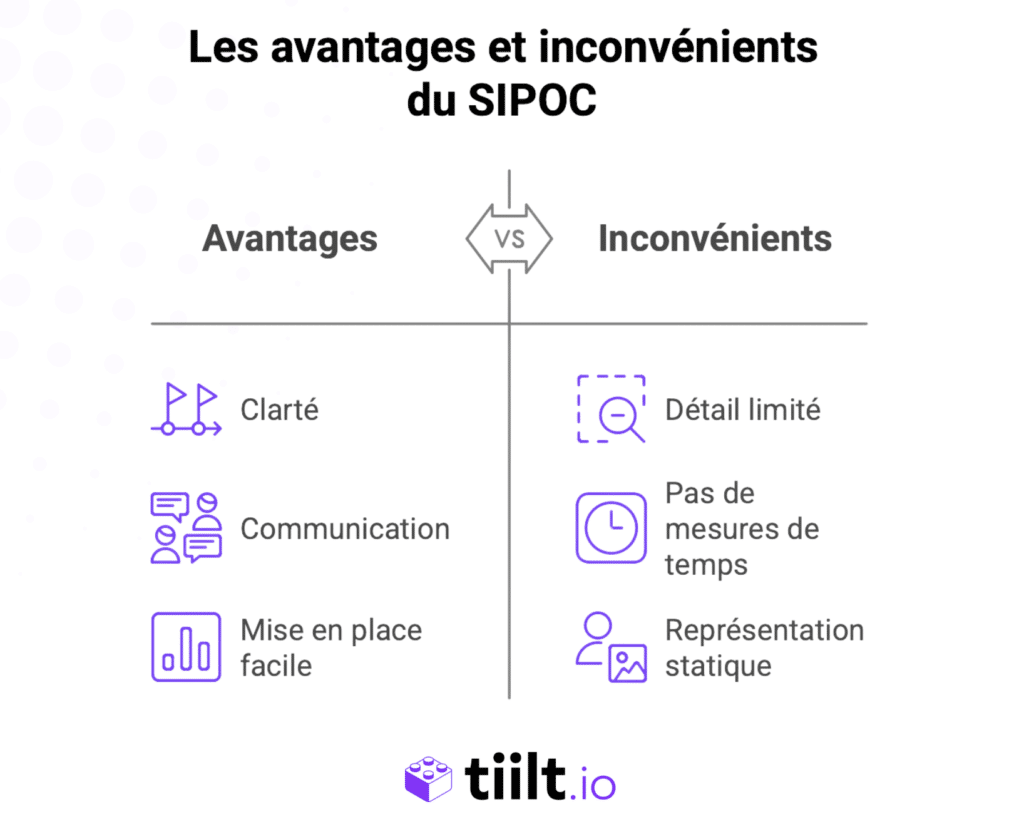

Avantages et limites du SIPOC

Les principaux avantages

Le diagramme SIPOC présente de nombreux bénéfices qui expliquent sa popularité croissante :

- Clarté sur un processus complexe : Le SIPOC transforme un processus potentiellement compliqué en une représentation visuelle simple et accessible.

- Outil de communication pour les équipes : Il fournit un cadre commun qui facilite le dialogue entre différents départements, chacun pouvant voir clairement son rôle dans la chaîne de valeur.

- Facilité de mise en place sans outil complexe : Un simple tableau à cinq colonnes suffit pour créer un SIPOC efficace, sans nécessiter de logiciel spécialisé ou de formation approfondie.

Limites et outils complémentaires

Malgré ses atouts, le SIPOC ne suffit pas toujours, notamment dans le cas de processus détaillés nécessitant une approche plus fine. Ses principales limites sont :

- Niveau de détail limité : Le SIPOC reste délibérément à un niveau macro, ce qui peut masquer des problèmes opérationnels spécifiques.

- Absence de mesures temporelles : Contrairement au VSM, le SIPOC standard n’intègre pas les notions de temps de cycle ou de délai d’attente.

- Représentation statique : Le SIPOC capture l’état actuel du processus mais n’illustre pas facilement les variations ou exceptions.

Pour pallier ces limitations, le SIPOC peut être complété par d’autres outils comme le BPMN pour la modélisation détaillée des flux ou la méthode des 5 Pourquoi pour l’analyse des causes racines des problèmes identifiés.

Erreurs courantes à éviter

Lors de la création d’un SIPOC, certaines erreurs reviennent fréquemment et peuvent compromettre son efficacité :

- Problèmes de cadrage : Un processus mal défini, trop large ou mal structuré rendra le SIPOC confus et peu utile. Assurez-vous que le périmètre est clairement délimité.

- Oublis dans l’analyse : Ne pas inclure certaines parties prenantes, mal définir les entrées et sorties ou omettre des étapes clés du processus peut conduire à des décisions basées sur une vision incomplète.

- Problèmes d’utilisation : Un SIPOC créé puis oublié perd rapidement en pertinence. L’absence de mise à jour régulière et le manque de validation par les équipes transforment ce document en simple exercice théorique sans impact réel.

Pour éviter ces pièges, impliquez systématiquement les acteurs du terrain dans l’élaboration du SIPOC et prévoyez des revues périodiques pour maintenir sa pertinence.

Exemple concret du SIPOC dans le traitement des commandes en e-commerce

Suppliers (Fournisseurs) : Les acteurs qui fournissent les éléments nécessaires au processus.

- Fabricants et fournisseurs de produits (smartphones, tablettes, accessoires)

- Plateforme de paiement en ligne (PayPal, Stripe, banque)

- Prestataire logistique (transporteurs comme DHL, UPS)

- Service client interne (gestion des réclamations et retours)

Inputs (Entrées du processus) : Les ressources et informations indispensables pour exécuter le processus.

- Commande client passée sur le site web

- Informations de paiement et validation bancaire

- Stock disponible dans l’entrepôt

- Informations de livraison (adresse, options d’expédition)

- Emballages et étiquettes d’expédition

Process (Processus principal de traitement de la commande)

- Réception et validation de la commande (confirmation automatique envoyée au client)

- Vérification du paiement (validation sécurisée par la plateforme bancaire)

- Préparation et emballage (produit récupéré en stock, emballé et étiqueté)

- Expédition de la commande (remise au transporteur avec suivi)

- Mise à jour du statut et suivi (notification envoyée au client)

Outputs (Sorties du processus) : Les résultats attendus une fois le processus terminé.

- Commande expédiée avec un numéro de suivi

- Facture et confirmation de paiement envoyées au client

- Notification de livraison et mise à jour du statut de la commande

- Enregistrement des données de commande dans le système

Customers (Clients finaux) : Les destinataires du produit et du service.

- Client particulier (acheteur sur le site e-commerce)

- Entreprises (commandes en gros pour revente ou usage interne)

- Service client (gestion des retours, réclamations et support après-vente)

L’utilisation du SIPOC dans ce contexte permet d’identifier les responsabilités de chaque acteur et d’optimiser chaque étape pour améliorer l’efficacité du traitement des commandes et la satisfaction client.

Pourquoi digitaliser son SIPOC ?

À l’ère numérique, la digitalisation du SIPOC offre des avantages considérables qui justifient pleinement cette évolution.

Avantages d'une approche numérique

- Mise à jour rapide et simplifiée : Un SIPOC numérique peut être modifié en quelques clics, permettant de refléter immédiatement les évolutions du processus.

- Collaboration en équipe optimisée : Les outils collaboratifs permettent à plusieurs personnes de travailler simultanément sur le même SIPOC, facilitant les contributions multidisciplinaires.

- Meilleure intégration avec d’autres outils d’amélioration continue : Un SIPOC digital s’intègre facilement dans un écosystème d’outils de gestion de projet et d’analyse des processus.

De plus, un SIPOC numérique peut être enrichi de fonctionnalités avancées comme :

- Des liens hypertextes vers les procédures détaillées

- Des indicateurs de performance actualisés en temps réel

- Des commentaires et annotations des différentes parties prenantes

- Une historisation des versions précédentes

La digitalisation du SIPOC via monday.com offre bien plus qu’une simple mise en forme numérique. En effet, la plateforme se distingue par son interface intuitive et ses fonctionnalités avancées, transformant ainsi le SIPOC en un véritable outil collaboratif. Grâce aux modèles préconfigurés spécialement conçus pour le SIPOC, les équipes peuvent rapidement personnaliser et adapter leur diagramme aux besoins spécifiques de chaque projet.

Grâce à monday.com, la digitalisation de votre SIPOC ne se limite pas à une simple transformation numérique, mais devient un levier stratégique pour optimiser et aligner vos processus métiers de manière agile et collaborative.

Quelles sont les meilleures pratiques pour un SIPOC efficace ?

Structurer un SIPOC actionnable

Pour que le SIPOC ne reste pas un simple exercice théorique mais devienne un véritable outil de pilotage opérationnel, certaines pratiques s’avèrent particulièrement efficaces :

- Associer des indicateurs de performance (KPIs) à chaque extrant

- Préciser les exigences critiques des clients pour chaque livrable

- Définir des niveaux de service attendus des fournisseurs

- Identifier clairement les responsables de chaque étape du processus

- Inclure une évaluation des risques pour les étapes critiques

Un SIPOC actionnable sert de base à l’élaboration de plans d’action concrets et permet un suivi régulier des performances du processus.

Impliquer les bonnes parties prenantes

La réussite d’un atelier SIPOC repose largement sur la qualité de la participation. Pour organiser un atelier SIPOC collaboratif garantissant une meilleure adoption de l’outil :

- Identifiez et invitez des représentants de chaque fonction impliquée

- Incluez des opérationnels qui exécutent quotidiennement le processus

- Assurez la présence d’au moins un « client » interne ou externe

- N’oubliez pas les fonctions support (IT, RH, Finance) si pertinent

- Désignez un facilitateur neutre pour animer la session

L’implication active de l’ensemble des parties prenantes garantit non seulement un SIPOC plus complet et précis, mais aussi une appropriation collective qui facilitera les initiatives d’amélioration ultérieures.

Mettre à jour régulièrement le SIPOC

Un SIPOC n’est pas un document statique mais un outil vivant qui doit évoluer avec l’organisation. Il est essentiel de réviser le SIPOC pour qu’il reste aligné avec les évolutions du processus. Établissez un calendrier de revue régulière (trimestrielle ou semestrielle) et considérez une mise à jour systématique lors de :

- Changements organisationnels majeurs

- Introduction de nouvelles technologies

- Modifications des exigences clients

- Évolutions réglementaires impactant le processus

- Résultats d’audits ou d’incidents qualité significatifs

Un SIPOC maintenu à jour conserve toute sa valeur comme référentiel commun et base d’amélioration continue.

Ce qu’il faut retenir sur le SIPOC

Le diagramme SIPOC constitue un outil remarquablement efficace pour visualiser et comprendre les processus métier dans leur globalité. Sa simplicité apparente cache une puissance réelle pour structurer l’analyse et poser les bases d’une démarche d’amélioration solide. Les bénéfices du SIPOC sont multiples :

- Une vision partagée du processus entre toutes les parties prenantes

- Une identification claire des interfaces critiques et des dépendances

- Un cadre structuré pour initier tout projet d’optimisation

- Un langage commun qui facilite la communication inter-services

Si votre organisation cherche à améliorer ses performances opérationnelles, le SIPOC représente certainement l’un des meilleurs points de départ. Sa mise en œuvre rapide et son approche intuitive en font un allié précieux, que vous soyez novice en amélioration continue ou expert Six Sigma.

Essayez monday Work Management

Découvrez comment simplifier la gestion de projets et la collaboration d’équipe avec un essai gratuit. Expérience personnalisée, sans engagement.