Table des matières

Exploration de la méthode des 5 m pour une gestion de projet optimale

Dans le monde professionnel, où l’efficacité et la qualité sont primordiales, la méthode des 5 m se présente comme un outil incontournable pour les chefs d’entreprise et les managers. Originaire du Japon et étroitement liée au diagramme d’Ishikawa, cette méthode est dédiée à l’identification et à la résolution systématique des problèmes.

Cet article explore les fondements, l’importance, et l’application pratique de la méthode des 5 m et du diagramme d’Ishikawa, soulignant leur rôle crucial dans la gestion de la qualité et des projets.

En quoi consiste la méthode des 5 m et quelle est son importance ?

Définition et origines de la méthode des 5 m

La méthode des 5 m, élément central du management de la qualité, se focalise sur cinq dimensions essentielles susceptibles d’influencer l’issue d’un processus :

- Matière (les matériaux utilisés),

- Main d’œuvre (le personnel impliqué),

- Milieu (l’environnement de travail),

- Méthodes (les procédures employées)

- et Matériel (les équipements utilisés).

Née dans les années 60 au Japon, elle est étroitement associée à Kaoru Ishikawa, qui a conceptualisé le diagramme causale connu sous le nom de diagramme d’Ishikawa ou « diagramme en arêtes de poisson », visant à identifier les causes racines d’un problème spécifique.

Le rôle essentiel de la méthode des 5 m dans la gestion de la qualité et des projets

Le rôle de la méthode des 5 m dans la gestion de la qualité et des projets est primordial, car elle fournit un cadre analytique permettant de cerner et d’adresser systématiquement les problèmes au cœur des opérations d’entreprise. Cette méthodologie est particulièrement appréciée pour sa capacité à décomposer les processus complexes en composantes gérables, facilitant ainsi l’identification des facteurs qui pourraient compromettre la qualité et l’efficacité.

Dans le domaine de la gestion de la qualité, la méthode des 5 m aident les entreprises à maintenir et à améliorer la qualité de leurs produits ou services. En examinant minutieusement chaque élément, les managers peuvent détecter les défaillances potentielles avant qu’elles ne se transforment en problèmes plus significatifs.

Cette approche proactive contribue à réduire les coûts de non-qualité, comme les retours de produits ou les réclamations des clients, et à optimiser les processus de production ou de service pour atteindre un niveau de qualité supérieur.

Dans la gestion de projets, l’utilisation de la méthode des 5 m permet d’assurer que tous les aspects d’un projet sont correctement alignés avec les objectifs visés. En anticipant les risques liés à la main-d’œuvre, au matériel, aux méthodes employées, et plus encore, les chefs de projet peuvent mettre en place des plans d’action efficaces pour éviter les retards, maîtriser les coûts et garantir la satisfaction du client.

L’application de la méthode des 5 m aide également à améliorer la communication interne au sein des équipes projet, en fournissant un langage commun pour discuter des problèmes potentiels et de leurs solutions.

Découvrez comment monday.com facilite l’application de la méthode des 5 m et du diagramme d’Ishikawa pour une gestion optimale de vos projets. Améliorez la qualité et l’efficacité tout en gardant une vue d’ensemble sur votre gestion de la relation client.

Quelles sont les étapes pour créer un diagramme d'Ishikawa efficace ?

Les principales étapes de création d'un diagramme d'Ishikawa

La création d’un diagramme d’Ishikawa, également connu sous le nom de diagramme en arêtes de poisson, est un processus stratégique qui nécessite une approche méthodique pour décomposer les causes d’un problème en catégories facilitant leur analyse. Cette démarche se décline en plusieurs étapes essentielles :

Identification du problème

La première étape consiste à définir clairement et précisément le problème à résoudre. Cette définition doit être concise mais exhaustive, offrant une compréhension claire du défi à relever. Il est crucial que toute l’équipe ait une vision uniforme du problème pour garantir l’efficacité du processus d’analyse.

Création de l'axe principal

Dessiner une ligne horizontale au centre du tableau ou de la feuille de papier, qui représentera le problème identifié. Cette ligne sert de colonne vertébrale au diagramme et est le point de départ pour l’exploration des causes profondes.

Ajout des branches principales

À partir de l’axe principal, tracer des lignes inclinées pour représenter les catégories de causes principales. Ces lignes sont les « arêtes » du poisson et sont généralement classées selon la méthode des 5 m (ou plus, selon le modèle choisi). Chaque « M » représente une dimension différente à explorer.

Brainstorming des causes

Pour chaque catégorie principale, organiser une séance de brainstorming avec l’équipe pour identifier les causes spécifiques qui peuvent contribuer au problème. Ces causes sont ajoutées comme des branches secondaires ou tertiaires sur le diagramme, émanant des branches principales. Cette étape est fondamentale, car elle permet de détailler les multiples facettes du problème et d’identifier des solutions potentielles.

Analyse et action

Une fois le diagramme complet, l’équipe analyse les différentes causes identifiées pour déterminer lesquelles sont les plus susceptibles de contribuer au problème principal. Cette analyse doit mener à l’élaboration d’un plan d’action ciblé, visant à adresser les causes racines et à mettre en place des solutions durables.

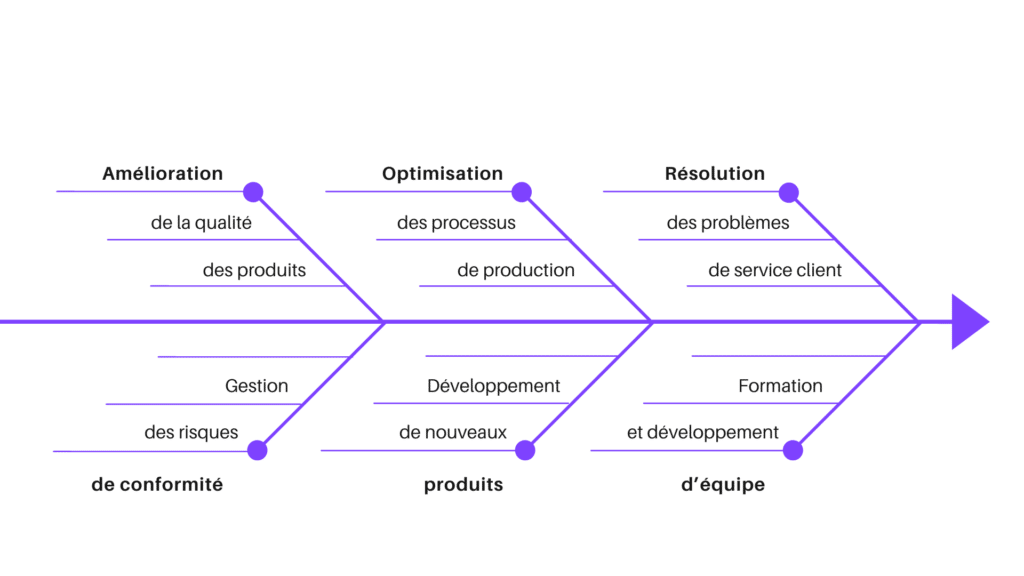

Applications pratiques du diagramme en entreprise

Le diagramme d’Ishikawa, avec sa structure intuitive et sa capacité à décomposer systématiquement les problèmes, trouve des applications pratiques variées dans le monde de l’entreprise, transcendant les secteurs et les fonctions.

Voici quelques-unes de ses utilisations les plus pertinentes :

- Amélioration de la qualité des produits : en identifiant les causes premières des défauts de fabrication ou des non-conformités dans les produits, les entreprises peuvent cibler des améliorations spécifiques dans les matériaux, les méthodes de travail, ou le contrôle de qualité, augmentant ainsi la satisfaction des clients et réduisant les coûts liés à la non-qualité.

- Optimisation des processus de production : le diagramme aide à visualiser les facteurs qui ralentissent les processus ou contribuent aux goulots d’étranglement, permettant aux managers de repenser ou de rationaliser les étapes de production pour accroître l’efficience et la productivité.

- Résolution des problèmes de service client : en explorant les causes sous-jacentes des plaintes ou des mécontentements clients, les entreprises peuvent améliorer leurs services, adapter leur communication ou former leur personnel pour mieux répondre aux attentes et besoins des clients.

- Gestion des risques et conformité : l’application du diagramme d’Ishikawa dans l’analyse des risques permet aux entreprises d’identifier les vulnérabilités potentielles dans leurs opérations ou dans leur environnement réglementaire. Cela conduit à une meilleure préparation et à une réduction des risques d’infraction ou de perte financière.

- Développement de nouveaux produits : en anticipant les problèmes potentiels et en analysant les facteurs qui pourraient affecter la qualité ou l’acceptation du marché d’un nouveau produit, les équipes de développement peuvent ajuster le design, les matériaux, ou les méthodes de fabrication avant le lancement.

- Formation et développement d’équipe : utiliser le diagramme d’Ishikawa dans des sessions de formation encourage la pensée critique, améliore les compétences d’analyse des employés, et favorise une culture d’amélioration continue et de résolution collaborative de problèmes.

Quels bénéfices les entreprises tirent-elles de la méthode des 5 m ?

Amélioration des processus et résolution de problèmes grâce aux 5 m

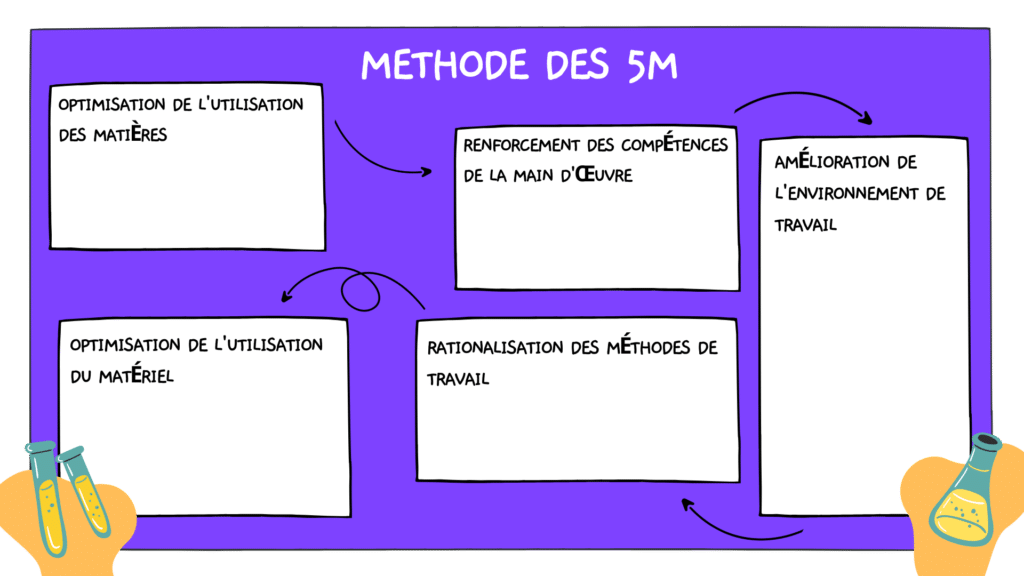

L’amélioration des processus et la résolution de problèmes grâce à la méthode des 5 m représentent des leviers essentiels pour accroître l’efficacité et la compétitivité des entreprises.

En se concentrant sur les cinq aspects fondamentaux que sont la Matière, la Main d’œuvre, le Milieu, les Méthodes, et le Matériel, cette approche systématique permet d’identifier et d’adresser les causes profondes des inefficacités ou des défaillances au sein des opérations.

- Optimisation de l’utilisation des matières : en analysant comment les matériaux sont utilisés dans le processus de production, les entreprises peuvent identifier des moyens de réduire les déchets, d’améliorer la qualité des matières premières, ou d’adopter des alternatives plus durables, contribuant ainsi à la réduction des coûts et à l’amélioration de l’empreinte écologique.

- Renforcement des compétences de la main d’œuvre : la méthode des 5 m encourage une évaluation approfondie des compétences, de la formation, et de l’engagement des équipes. En identifiant les besoins en formation ou en ajustant les affectations en fonction des compétences, les entreprises peuvent accroître la satisfaction et la productivité des employés, tout en réduisant les erreurs et les accidents de travail.

- Amélioration de l’environnement de travail (Milieu) : l’analyse du milieu de travail selon les principes de la méthode des 5 m aide à détecter les facteurs environnementaux qui pourraient affecter la performance ou le bien-être des employés. Des changements ciblés, comme l’amélioration de l’éclairage, de la ventilation, ou la réorganisation de l’espace, peuvent significativement améliorer la productivité et la motivation.

- Rationalisation des méthodes de travail : l’examen des procédures et des pratiques actuelles peut révéler des inefficacités ou des redondances dans les méthodes de travail. En simplifiant les processus, en intégrant de nouvelles technologies, ou en adoptant des approches agiles, les entreprises peuvent réduire les délais de réalisation, améliorer la flexibilité et accroître la satisfaction client.

- Optimisation de l’utilisation du matériel : l’évaluation de l’efficacité et de l’état du matériel utilisé dans les processus opérationnels peut révéler des opportunités d’amélioration. Le remplacement, la maintenance, ou la mise à niveau de l’équipement peuvent conduire à des gains significatifs en termes de qualité, de vitesse de production, et de réduction des coûts d’exploitation.

Exemples d'entreprises tirant profit des 5 m

De nombreuses organisations, des PME aux multinationales, ont intégré la méthode des 5 m dans leurs pratiques de gestion. Par exemple, dans le secteur automobile, Toyota a largement appliqué cette approche pour optimiser ses lignes de production et améliorer la qualité de ses véhicules.

Comment les 5 m peuvent-ils être intégrés dans les stratégies de gestion de projet ?

Incorporation des 5 m dans la gestion et le suivi de projets

Intégrer les 5 m dans la gestion de projet implique d’évaluer et d’ajuster régulièrement ces cinq facteurs tout au long du cycle de vie du projet. Cela aide à anticiper les risques, à ajuster les plans d’action et à assurer la réalisation des objectifs dans les délais et budgets impartis.

Conseils pour l'application de la méthode des 5 m dans les opérations d'entreprise

- Évaluation régulière : réaliser des audits périodiques pour évaluer l’efficacité de la méthode des 5 m dans les projets en cours.

- Formation et engagement : former les équipes aux principes de la méthode des 5 m et encourager leur engagement dans l’identification des améliorations possibles.

- Adaptation et flexibilité : être prêt à ajuster les méthodes et processus en fonction des résultats des analyses de la méthode des 5 m.

Laissez nos consultants vous guider dans l’utilisation de monday.com pour votre analyse des causes. Contactez-nous pour une démonstration personnalisée et découvrez comment simplifier la gestion de vos projets.

Y a-t-il des alternatives à la méthode des 5 m ?

Présentation des méthodes 6 m, 7 m et leurs variantes

En plus de la méthode des 5 m, d’autres modèles comme les 6 m (ajoutant la « Mesure ») ou les 7 m (incluant « Management » et « Money ») offrent des perspectives élargies pour l’analyse des problèmes. Ces variantes permettent une exploration plus profonde des facteurs influençant la performance et la qualité.

Sélection de la méthode la plus adaptée selon le contexte organisationnel

La sélection de la méthode la plus adaptée pour l’analyse des causes profondes et l’amélioration des processus, que ce soit la méthode des 5 m, des 6 m, ou des 7 m, dépend étroitement du contexte organisationnel spécifique de chaque entreprise.

Cette décision stratégique doit tenir compte de plusieurs facteurs clés pour assurer que l’outil choisi apporte la valeur maximale et s’intègre harmonieusement dans les pratiques existantes de l’organisation.

- Nature de l’industrie et spécificités sectorielles : selon que l’entreprise évolue dans le secteur manufacturier, des services, de la technologie, ou de la santé, par exemple, certains facteurs comme la « Mesure » (dans le cas des 6 m) ou le « Management » et « Money » (pour les 7 m) peuvent prendre une importance accrue. Choisir une méthode qui reflète les priorités et les défis uniques du secteur permet d’aborder plus efficacement les problématiques spécifiques à l’industrie.

- Taille et structure de l’entreprise : les grandes organisations avec plusieurs départements ou unités d’affaires peuvent bénéficier de l’approche plus étendue des 7 m, qui prend en compte des aspects comme le management et les finances. En revanche, pour les PME ou les startups, une méthode plus simplifiée comme la méthode des 5 m ou les 6 m, pourrait être plus pertinente et facile à implémenter.

- Objectifs stratégiques et défis opérationnels : identifier les principaux enjeux et objectifs de l’entreprise permet de choisir une méthode alignée sur ses priorités. Que l’accent soit mis sur l’innovation, la réduction des coûts, l’amélioration de la qualité, ou la satisfaction client, chaque méthode offre des perspectives et des leviers d’action différents.

- Ressources disponibles et facilité d’implémentation : l’adoption d’une nouvelle méthode d’analyse et d’amélioration nécessite une évaluation des ressources disponibles (humaines, financières, temporelles) et de la capacité de l’organisation à mettre en œuvre les changements. Opter pour une méthode qui s’harmonise avec les ressources existantes et qui peut être mise en place de manière fluide favorise une intégration réussie et durable.

La décision finale devrait être le fruit d’une réflexion collective, impliquant les parties prenantes clés au sein de l’entreprise, pour s’assurer que la méthode choisie est non seulement théoriquement adaptée, mais aussi pratiquement viable et alignée avec la vision à long terme de l’organisation.

La flexibilité et l’ouverture à l’adaptation sont essentielles, car le contexte organisationnel et les besoins peuvent évoluer, nécessitant une réévaluation périodique de l’approche adoptée pour l’analyse des causes profondes et l’amélioration continue.

Pour conclure

La méthode des 5 m, complétée par le diagramme d’Ishikawa, est un pilier pour toute entreprise souhaitant améliorer sa gestion de la qualité et de projets. En fournissant un cadre structuré pour l’analyse des problèmes, elle facilite l’identification des causes profondes et la mise en œuvre de solutions efficaces.

Les entreprises sont encouragées à adopter et à adapter ces outils à leurs besoins spécifiques, pour une gestion optimale et une performance accrue.

Bénéficiez d’un essai gratuit de 14 jours pour tester comment monday.com optimise vos projets. Découvrez un outil intuitif pour une gestion de projet et une analyse des causes profondes plus efficaces.